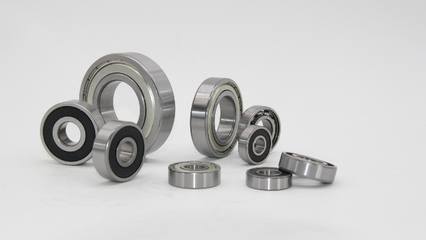

在机械零部件的精密制造领域,滚动轴承作为支撑旋转运动的核心元件,其性能直接决定了整个机械系统的可靠性、精度与寿命。而内部游隙,作为滚动轴承一个至关重要的设计参数与性能指标,其作用与影响贯穿于轴承的设计、制造、选型与应用全过程。理解内部游隙的本质,是优化机械设计与制造的关键一环。

一、内部游隙的定义与分类

滚动轴承的内部游隙,通常指的是在无外加载荷作用下,轴承一个套圈相对于另一个套圈在径向或轴向可移动的总距离。它并非制造缺陷,而是一种精心设计与控制的技术参数。根据测量方向,主要分为:

- 径向游隙:轴承内外圈在径向方向上的相对位移量。

- 轴向游隙:轴承内外圈在轴线方向上的相对位移量。

根据游隙的状态,又可分为:

- 原始游隙:轴承出厂前的初始游隙。

- 安装游隙:轴承安装到轴和轴承座后的游隙,通常因过盈配合而减小。

- 工作游隙:轴承在实际工况(受载、温升)运行时的最终游隙,是影响性能的直接因素。

二、内部游隙的核心作用

内部游隙的设计与控制在机械制造中发挥着多重关键作用:

- 补偿热膨胀与形变:机械运转时,轴承内圈、轴、外圈、轴承座等部件因摩擦和工作环境会产生温升,导致材料热膨胀。适当的内部游隙可以吸收这种膨胀差异,防止因“抱死”而产生巨大的附加载荷,避免轴承早期损坏。

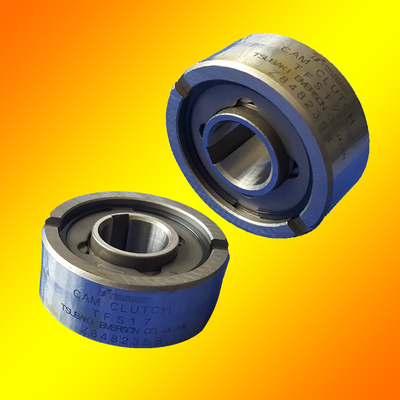

- 保证灵活运转与最小载荷:游隙确保了滚动体(钢球或滚子)能够在无卡滞的情况下自由滚动,形成稳定的润滑油膜。对于需承受极小载荷或高速运转的轴承,一定的游隙有助于减少摩擦发热和磨损。

- 影响轴承的刚性与旋转精度:游隙大小直接关联轴承的支承刚性。游隙越小,在预紧状态下,轴承的刚性越高,旋转精度也越好(如机床主轴轴承)。反之,游隙过大则会导致系统刚性不足,产生振动和噪音,影响加工精度。

- 优化载荷分布:适当的游隙有助于滚动体与滚道之间形成合理的接触区域,使载荷在滚动体之间均匀分布,避免局部应力集中,从而延长轴承疲劳寿命。

- 容纳微量不对中与安装误差:在复杂的机械结构中,绝对的同心度难以实现。一定的游隙可以容纳轴与轴承座之间微小的角度误差,提高系统对安装偏差的容忍度。

三、制造过程中的游隙控制

在机械零部件制造中,实现精确的内部游隙是精密工程技术的体现:

- 设计匹配:根据应用工况(载荷、转速、温度、精度要求)选择标准游隙组别(如C2、CN(标准)、C3、C4、C5,游隙依次增大),或进行非标定制。

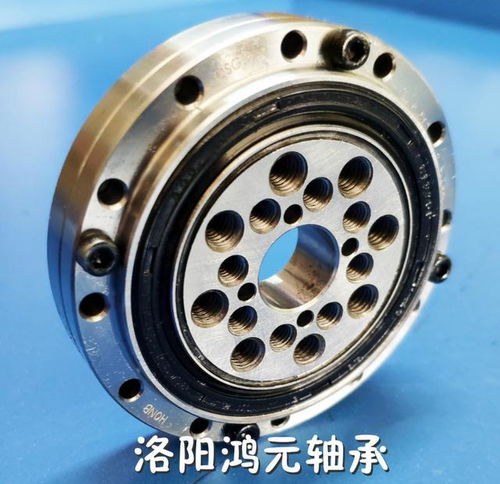

- 精密加工:内外圈滚道、滚动体的尺寸精度、几何形状误差(圆度、波纹度)必须严格控制,因为这些微观尺寸的累积偏差直接影响最终游隙。

- 选配与合套:对于高精度轴承,常采用“选择性装配”工艺。即先精密测量单个套圈和滚动体的尺寸偏差,然后通过计算机计算或人工选配,将不同尺寸组的零件进行组合,以经济的方式批量生产出符合严格游隙要求的轴承。

- 热处理与稳定性处理:热处理工艺控制材料的变形与尺寸稳定性,防止轴承在后续使用中因残余应力释放导致游隙发生不可预测的变化。

四、应用选型与调整实践

在机械设计阶段,正确选择游隙至关重要:

- 高温、重载或冲击载荷工况,通常选择较大游隙(如C3、C4),以补偿更大的热膨胀和形变。

- 高精度、高刚性、低振动要求(如精密机床、电机主轴),通常选择较小游隙或预紧(负游隙),以提升系统刚性和旋转精度。

- 需要考虑轴与轴承座的配合公差、材料热膨胀系数差异以及润滑方式,它们共同决定了从“安装游隙”到“工作游隙”的演变。

###

滚动轴承的内部游隙绝非一个孤立的数字,而是连接设计理论、制造工艺与实际应用的桥梁。在机械零部件制造中,它平衡着精度、刚性、寿命与可靠性之间的复杂关系。深刻理解并精确控制内部游隙,是从微观上提升整个机械系统性能的基石,体现了现代精密制造的核心竞争力。